การบริหารจัดการน้ำอย่างยั่งยืน

การเพิ่มสูงขึ้นอย่างต่อเนื่องของอุณหภูมิผิวโลกเป็นปัจจัยร่วมสำคัญที่ส่งผลต่อการละลายตัวของน้ำแข็งบริเวณขั้วโลก การเพิ่มขึ้นของระดับน้ำทะเล รวมทั้ง การเกิดภัยพิบัติและการเปลี่ยนแปลงสภาพภูมิอากาศที่ทวีความรุนแรงในหลายพื้นที่ส่งผลให้เกิดการเปลี่ยนแปลงปริมาณและคุณภาพของน้ำในแหล่งน้ำธรรมชาติจากการเปลี่ยนแปลงของปริมาณฝนในหลายพื้นที่ อาจส่งผลให้เกิดการขาดแคลนน้ำ ด้วยเหตุดังกล่าว บริษัทฯ ตระหนักถึงความเสี่ยงที่อาจเกิดขึ้นจากการขาดแคลนน้ำที่ใช้ในกระบวนการผลิตเนื่องจากน้ำมีความสำคัญทั้งในด้านอุตสาหกรรม การเกษตร และกิจกรรมอื่น ๆ ของมนุษย์

ประเทศไทยจัดเป็นพื้นที่ที่มีความเสี่ยง เนื่องจากอยุ่ในบริเวณที่มีความตึงเครียดของน้ำอยู่ในระดับสูงถึงสูงมาก ดังนั้นการบริหารจัดการทรัพยากรน้ำอย่างมีคุณภาพและเพียงพอต่อความต้องการในกิจกรรมทางธุรกิจและกิจกรรมของพนักงานบริษัทฯ จึงเป็นประเด็นที่บริษัทฯ ให้ความสำคัญ ดังนั้น บริษัทฯ จึงดำเนินโครงการและแผนการบริหารจัดการน้ำมาใช้ในการปรับปรุงกระบวนการผลิตให้สามารถใช้ทรัพยากรน้ำอย่างมีประสิทธิภาพและเกิดประโยชน์สูงสุด รวมถึงควบคุมคุณภาพน้ำก่อนปล่อยออกจากโรงงานให้สอดคล้องตามมาตรฐานการปล่อยน้ำทิ้งที่กฎหมายกำหนด และพัฒนากระบวนการนำน้ำเสียกลับมาใช้ซ้ำหรือลดการใช้น้ำ นอกจากนี้ บริษัทฯ มุ่งมั่นสร้างเครือข่ายร่วมกับภาครัฐ ภาคเอกชน และภาคอุตสาหกรรม รวมถึงเข้าไปมีบทบาทสำคัญในการบริหารจัดการน้ำทั้งระดับพื้นที่และระดับประเทศ เพื่อผลักดันให้เกิดการบริหารจัดการน้ำที่ยั่งยืนตลอดจนร่วมอนุรักษ์และฟื้นฟูแหล่งต้นน้ำอย่างยั่งยืน เพื่อเป็นการตอบสนองเป้าหมายที่ 6 ของการพัฒนาที่ยั่งยืน (Sustainability Development Goal: SDGs) เรื่อง “สร้างหลักประกันเรื่องน้ำและการสุขาภิบาล ให้มีการจัดการอย่างยั่งยืนและมีสภาพพร้อมใช้ สำหรับทุกคน”

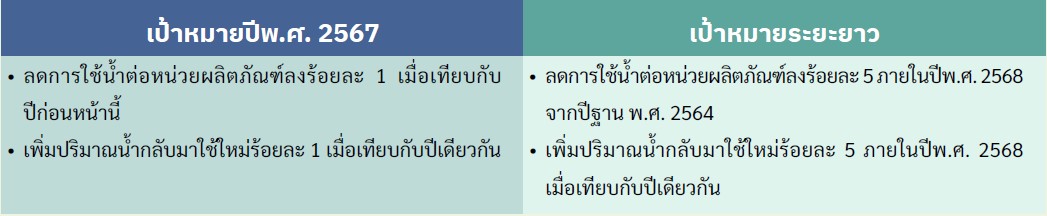

เป้าหมาย

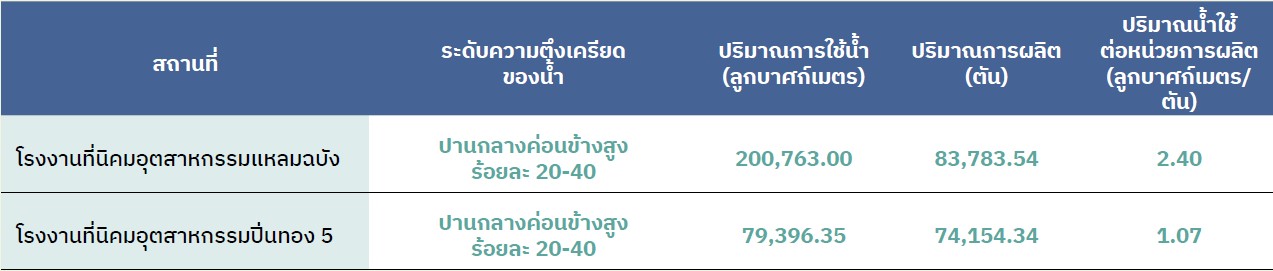

บริษัทฯ กำหนดเป้าหมายระยะสั้นและระยะยาวเพื่อการบริหารจัดการน้ำอย่างยั่งยืน ดังนี้

การบริหารจัดการน้ำ

1.กำหนดนโยบายการจัดการสิ่งแวดล้อม และตั้งเป้าหมายลดการใช้ทรัพยากรน้ำทั้งระยะสั้นและระยะยาว

2.จัดทำแผนภูมิกระบวนการ (Process Flow Diagram) และวิเคราะห์ข้อมูลคุณภาพน้ำเข้าและคุณภาพน้ำออก ตรวจวัดการใช้น้ำอย่างต่อเนื่อง รวมถึงมีการวางแผนระบบเปิดปิดน้ำอัตโนมัติ

3.ศึกษาและติดตามความเคลื่อนไหวจาก World Resources Institute รวมถึงนำเครื่องมือที่เหมาะสมมาใช้ในกระบวนการวางแผนบริหารจัดการน้ำ เช่น การวิเคราห์ความเครียดน้ำ (Water Stress) ในพื้นที่โรงงาน เพื่อวางแผนการจัดการน้ำได้อย่างเหมาะสม

4.ตรวจสอบอุปกรณ์อย่างสม่ำเสมอและซ่อมบำรุงอุปกรณ์ที่ชำรุดหรือก่อให้เกิดการสูญเสียน้ำโดยไม่จำเป็น โดยยึดตามหลัก 5Rs กล่าวคือ Reduce, Reuse, Recycle, Refuse และ Renewable

5.จัดหาเครื่องจักรหรือเครื่องมือต่างๆ อาทิ ถังกรองน้ำมาใช้ในการกรองน้ำเสียในอ่างควบคุมอุณหภูมิเพื่อลดการใช้น้ำความบริสุทธ์สูงโดยในถังกรองน้ำมีถ่านกัมมันต์ที่สามารถช่วยดูดซับสิ่งสกปรกและยังสามารถหมุนเวียนกลับมาใช้ใหม่ได้

6.จัดทำโครงการต่างๆ อาทิ ดำเนินการนำน้ำฝนมาใช้ในกิจกรรมทางธุรกิจของบริษัทในช่วงฤดูฝนเพื่อเพิ่มประสิทธิ์ภาพการใช้น้ำ

7.จัดเตรียมพื้นที่กักเก็บน้ำประปาสำรองในบริเวณพื้นที่โรงงาน เพื่อบรรเทาความเสี่ยงด้านภัยแล้ง และยังเป็นการบริหารจัดการน้ำอย่างมีประสิทธิภาพผ่านโครงการหมุนเวียนน้ำกลับมาใช้ใหม่ (Water Reuse)

8.รณรงค์ให้พนักงานทุกระดับตระหนักถึงคุณค่าของน้ำ และส่งเสริมการใช้น้ำหมุนเวียนตามแนวคิดเศรษฐกิจหมุนเวียน

การดำเนินการลดการใช้น้ำ

บริษัทฯ มีการบริหารจัดการน้ำอย่างคุ้มค่าซึ่งมีการดำเนินการ ดังนี้

1.การนำน้ำผิวดินมาใช้ประโยชน์ โดยรองรับน้ำฝนในช่วงเดือนกรกฎาคม ถึง ตุลาคมของปีผ่านระบบกรอง และนำไปใช้ภายในกิจกรรมต่าง ๆ

2.การหมุนเวียนน้ำโดยสายการผลิตมีการใช้น้ำเพื่อระบายความร้อน น้ำจะคงอยู่ภายในเครื่องจักรและหมุนเวียนในระบบของบริษัทฯ

การบริหารจัดการน้ำผิวดิน

บริษัทฯ มีบ่อกักเก็บน้ำฝน ขนาด 10,000.00 ลูกบาศก์เมตร ซึ่งบ่อที่ใช้เป็นแหล่งน้ำหมุนเวียนใช้ภายในโรงงานโดยบริษัทฯ มีการดำเนินการตรวจวัดคุณภาพน้ำผิวดินดังนี้

การวิเคราะห์ความตึงเครียดของน้ำ

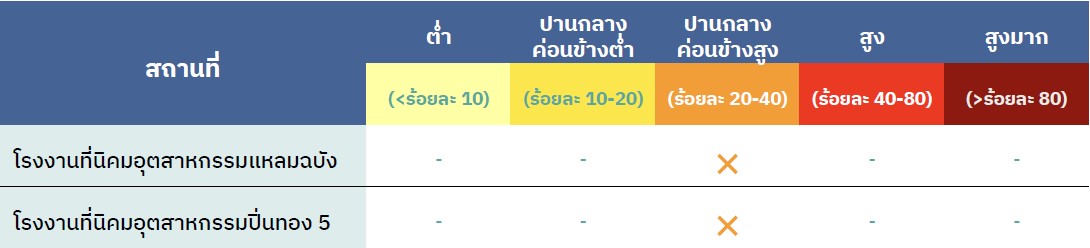

จากผลวิเคราะห์ความตึงเครียดน้ำของสถาบันทรัพยากรโลก (World Resource Institute: WRI, Aqueduct Water Risk Atlas and the WWF : Physical Risk Quality, Water Stress Filter) พบว่า ระดับความตึงเครียดของแหล่งน้ำในพื้นที่ของโรงงานทั้ง 2 แห่งและสำนักงานใหญ่ 1 แห่ง พบว่ามีความตึงเครียดของน้ำในระดับร้อยละ 20-40 (ปานหกลางค่อนข้างสูง) และพบว่าปัญหาการแย่งชิงน้ำและการขาดแคลนน้ำเท่ากับ 0 บริษัทฯ มีจึงมีการบริหารจัดการความเสี่ยงที่อาจเกิดจากความตึงเครียดน้ำโดยมีการนำน้ำหมุนเวียนจากบ่อกักเก็บน้ำมาใช้

ตารางแสดงระดับความตึงเครียดของน้ำ

อ้างอิง: https://www.wri.org/applications/aqueduct/water-risk-atlas

.jpg)

ตารางแสดงปริมาณการใช้น้ำกับสัดส่วนการผลิตผลิตภัณฑ์ตามระดับความตึงเครียดของแหล่งน้ำ

มาตรการจัดการทรัพยากรน้ำอย่างยั่งยืน

บริษัทฯ ดำเนินการกำหนดมาตรการรับมือกับระดับความตึงเครียดของน้ำ ดังต่อไปนี้

- จัดทำแผนภูมิกระบวนการ (Process Flow Diagram) และวิเคราะห์ข้อมูลของคุณภาพน้ำเข้าและน้ำออก และตรวจวัดการใช้น้ำอย่างต่อเนื่อง รวมถึงมีการวางระบบเปิด-ปิดน้ำอัตโนมัติ และระบบตรวจติดตามการใช้น้ำอัตโนมัติ

- มีการประเมินความเสี่ยงด้านทรัพยากรน้ำในพื้นที่การประกอบกิจการของบริษัทฯ โดยใช้เครื่องมือและวิธีการของ World Resource Intitule (WRI) เพื่อพิจารณาผลกระทบทางด้านน้ำต่อการดำเนินธุรกิจหลักของบริษัทฯ ในประเทศไทย

โดยพบว่า ความตึงเครียดของน้ำในพื้นที่ของโรงงานมีระดับร้อยละ 20-40 (ปานกลางคอนข้างสูง) ดังนั้นบริษัทฯ จึงกำหนดมาตรการดูแลและเตรียมพร้อมรับสถานการณ์โดยยึดตามหลัก 5Rs โดยการลดการใช้นํ้าโดยการใช้เท่าที่จำเป็น การนำน้ำกลับมาใช้ซํ้าให้คุ้มค่ามากที่สุด ลดและเลิกใช้สารเคมีอันตรายที่ก่อให้เกิดน้ำเสียปนเปื้อน รวมถึงการนำนํ้าเสียที่ผ่านการบำบัดแล้วมาปรับปรุงคุณภาพและนำกลับไปใช้ใหม่ และจัดทำโครงการเพื่อเพิ่มประสิทธิ์ภาพการใช้น้ำ โดยการกำหนดมาตรการบริหารจัดการน้ำในการดำเนินกิจการ ประกอบด้วย

1.การนำหลัก 5Rs มาใช้ในกระบวนการซ่อมบำรุง รวมถึงการวางแผนการซ่อมบำรุง การสำรวจจุดรั่วซึมของระบบท่อในโรงงาน และตรวจสภาพของระบบการจ่ายน้ำ ในกระบวนการผลิตให้ได้มาตรฐานเพื่อการลดการสูญเสียน้ำในกระบวนการผลิต

2.มีการการสื่อสาร หลัก 5Rs สอดคล้องแนวคิดเศรษฐกิจหมุนเวียน ภายในโรงงาน เพื่อลดการสูญเสียน้ำในกระบวนการผลิต

3.ปลูกฝังการใช้น้ำอย่างมีความรับผิดชอบให้สามารถลดปริมาณการใช้น้ำต่อตันการผลิตอย่างมีประสิทธิภาพ

4.การจัดเตรียมพื้นที่กักเก็บน้ำประปาสำรองในบริเวณพื้นที่โรงงาน ปริมาณรวม 1,418.20 ลูกบาศก์เมตร และมีกระบวนการตรวจสอบปริมาณน้ำสำรองทุกสัปดาห์

5.โครงการหมุนเวียนน้ำกลับมาใช้ใหม่ บ่อกักเก็บน้ำฝน ขนาด 10,000.00 ลูกบาศก์เมตร เพิ่มการใช้แหล่งน้ำทางเลือก เพื่อลดการใช้น้ำ ณ นิคมอุตสาหกรรมปิ่นทอง 5 รวมทั้งสำรองสำหรับการดับเพลิงหรือเหตุฉุกเฉินต่าง ๆ เป็นต้น

6.โครงการถังกรองกักเก็บบริเวณผิวน้ำ มาใช้ในการกรองน้ำจากอ่างน้ำควบคุมอุณหภูมิขนาด 1.50 ลูกบาศก์เมตร และนำน้ำกรองแล้วหมุนเวียนมาใช้ซ้ำ ซึ่งสามารถลดการใช้น้ำลง เป็นต้น

7.โครงการการหมุนเวียนน้ำชนิด Brine Water ที่ผ่านการใช้งานในกระบวนการผลิตกลับมาใช้ในระบบระบายความร้อน (Cooling System) ของเครื่องจักร

- ติดตามความเสี่ยงเกี่ยวกับทรัพยากรน้ำอย่างต่อเนื่อง โดยเฉพาะความเสี่ยงที่ส่งผลกระทบกับบริษัทและชุมชนโดยรอบนิคมอุตสาหกรรม

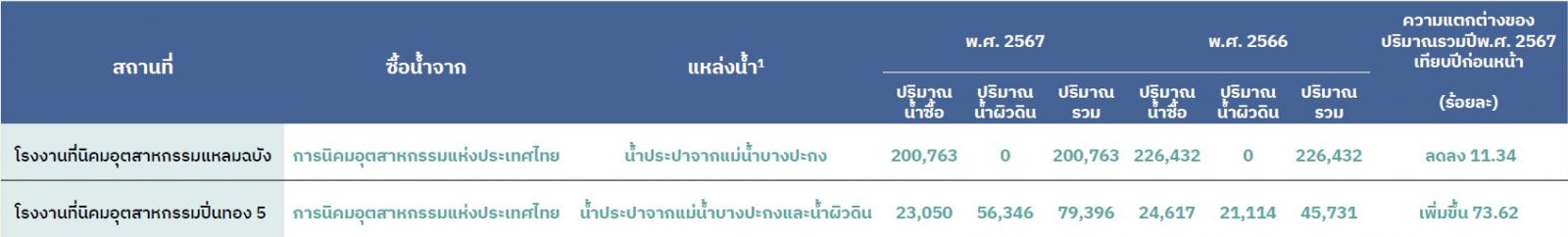

ผลการดำเนินงาน

ตารางแสดงแหล่งน้ำใช้

ตารางแสดงปริมาณการใช้น้ำต่อหน่วยผลิตภัณฑ์และปริมาณการนำน้ำหมุนเวียนกลับมาใช้

หมายเหตุ: ข้อมูลทั้งพื้นที่โรงงานที่นิคมอุตสาหกรรมแหลมฉบัง และโรงงานที่นิคมอุตสาหกรรมปิ่นทอง 5

ในปีพ.ศ. 2567 บริษัทฯ มีอัตราการใช้น้ำต่อหน่วยผลิตภัณฑ์ที่โรงงานนิคมอุตสาหกรรมแหลมฉบังเท่ากับ 200,763.00 ลูกบาศก์เมตร ลดลงร้อยละ 11.34 เมื่อเทียบกับปีพ.ศ. 2566 และมีปริมาณการใช้น้ำหมุนเวียนจำนวน 139,553.00 ลูกบาศก์เมตร หรือเท่ากับร้อยละ 69.51 เมื่อเทียบกับปริมาณการใช้น้ำในปีเดียวกัน โดยมาจากปริมาณน้ำหมุนเวียนในระบบระบายความร้อนของเครื่องจักร และโรงงานนิคมอุตสาหกรรมปิ่นทอง 5 เท่ากับ 79,396.35 ลูกบาศก์เมตร และ ปริมาณการใช้น้ำหมุนเวียนจำนวน 56,346.35 ลูกบาศก์เมตร

บริษัทฯ ไม่สามารถบรรลุเป้าหมายในการลดปริมาณการใช้น้ำ ตามที่ตั้งเป้าหมายไว้ นอกจากนี้ บริษัทฯ สามารถบรรลุเป้าหมายการเพิ่มการใช้น้ำหมุนเวียน ตามที่ตั้งเป้าหมายไว้เนื่องจากมีการใช้ปริมาณน้ำจากการกักเก็บน้ำฝนในช่วงฤดูฝนเพื่อใช้ในกิจกรรมธุรกิจของบริษัทฯ

การบริหารจัดการน้ำทิ้ง

บริษัทฯ ติดตามและเฝ้าระวังการปล่อยน้ำเสียตลอดห่วงโซ่คุณค่า โดยกำหนดนโยบายอาชีวอนามัย ความปลอดภัย และสิ่งแวดล้อม หรือแผนงานด้านสิ่งแวดล้อมของบริษัทฯ เพื่อควบคุมคุณภาพน้ำทิ้งให้อยู่ในเกณฑ์มาตรฐาน โดยมีพารามิเตอร์ในการตรวจสอบคุณภาพน้ำทิ้ง อาทิ ค่าความเป็นกรดด่าง (pH) อุณหภูมิ ปริมาณออกซิเจนที่สารเคมีใช้ในการย่อยสลายสารอินทรีย์ในน้ำ (Chemical Oxygen Demand: COD) ปริมาณความต้องการออกซิเจนทางชีวเคมี (Biological Oxygen Demand: BOD) ปริมาณสารแขวนลอย (Total Suspended Solid: TSS) น้ำมัน ไขมัน โลหะหนัก เช่น ปรอท (Hg) สารหนู (As) เป็นต้น นอกจากนี้ บริษัทฯ มีการตรวจวัดคุณภาพของการระบายน้ำทิ้งทุกวัน เพื่อติดตามและปรับปรุงประสิทธิภาพการดำเนินงาน

ตารางแสดงปริมาณการปล่อยน้ำทิ้ง

ในปีพ.ศ. 2567 พบว่าค่าความเป็นกรดด่าง (pH) ปริมาณออกซิเจนที่สารเคมีใช้ในการย่อยสลายสารอินทรีย์ในน้ำ (COD)และปริมาณสารแขวนลอย (SS) และปริมาณความต้องการออกซิเจนทางชีวเคมี (BOD) อยู่ในเกณฑ์มาตรฐานตามกฎหมายกระทรวงอุตสาหกรรมค่ามาตรฐานน้ำทิ้ง

โครงการการบริหารจัดการน้ำ

โครงการหมุนเวียนน้ำกลับมาใช้ใหม่

บริษัทฯ ตระหนักถึงความสำคัญของการบริหารจัดการน้ำอย่างมีประสิทธิภาพ เพื่อลดผลกระทบที่อาจเกิดขึ้นต่อสิ่งแวดล้อม จึงได้ดำเนินโครงการก่อสร้างบ่อกักเก็บน้ำฝนขนาด 10,000 ลูกบาศก์เมตรพร้อมระบบกรองน้ำเพื่อให้น้ำสะอาดก่อนนำเข้าสู่ถังเก็บ เพื่อนำไปใช้ในกิจกรรมด้านสาธารณูปโภคภายในโรงงาน โดยมีมูลค่าการลงทุนรวม3 ล้านบาท ภายหลังการดำเนินโครงการ บริษัทฯ สามารถลดการใช้น้ำประปาได้ประมาณ 56,346.35 ลูกบาศก์เมตรต่อปีคิดเป็นมูลค่าประหยัดประมาณ 1.49 ล้านบาทต่อปีและยังสามารถลดการปล่อยก๊าซเรือนกระจกได้ 14.51 ตันคาร์บอนไดออกไซด์เทียบเท่าต่อปี

โครงการถังกรองกักเก็บบริเวณผิวน้ำ

ในปีพ.ศ. 2567 เริ่มดำเนินการถังกรองกักเก็บบริเวณผิวน้ำ (Skimming Tank) ซึ่งมี ถ่านกัมมันต์ช่วยในการกรอง กักเก็บสิ่งสปรกบริเวณผิวน้ำ และกำจัดออก โดย ถ่านกัมมันต์มีคุณสมบัติพิเศษในการดูดซับสูง จากโครงสร้างที่มีรูพรุนขนาดเล็กจํานวนมาก ช่วยให้สามารถดูดซับและกักเก็บสิ่งสปรกและช่วยบำบัดน้ำให้สะอาด หลังจากการใช้งาน ถ่านกัมมันต์ที่มีสิ่งสกปรก จะผ่านกระบวนการล้างย้อน เพื่อหมุนเวียนกลับมาใช้งานซ้ำได้อย่างมีประสิทธิภาพ และเมื่อสิ้นอายุการใช้งาน ถ่านกัมมันต์จะถูกนำไปกำจัดอย่างถูกวิธีต่อไป ผลการดำเนินการนำถังกรองน้ำมากรองน้ำเสียจากอ่างน้ำควบคุมอุณหภูมิ พบว่าสามารถลดการใช้น้ำความบริสุทธ์สูงได้ 8,196.00 ลูกบาศก์เมตรต่อปี หรือคิดเป็นต้นทุนประมาณ 0.23 ล้านบาทต่อปี และคิดเป็นการลดการปล่อยก๊าซเรือนกระจก 2.11 ตันคาร์บอนไดออกไซด์เทียบเท่าต่อปี

โครงการ ECO Green Network

บริษัทฯ เข้าร่วมกับการนิคมอุตสาหกรรมแห่งประเทศไทยและชุมชนโดยรอบนิคมฯ โดยไปศึกษาดูงานด้านการบำบัดน้ำเสียของบริษัท โกลบอล ยูทิลิตี้ เซอร์วิส จำกัด เพื่อดูวิธีการบำบัดน้ำเสียส่วนกลาง ขั้นตอนการกำจัดกากตะกอน และน้ำที่ผ่านการกรองจะเครื่องกรองน้ำ RO (Reverse Osmosis) ก่อนส่งต่อไปรีไซเคิลและปล่อยสู่แหล่งน้ำธรรมชาติ