การบริหารนวัตกรรม

ความก้าวหน้าทางเทคโนโลยีในปัจจุบัน เป็นปัจจัยหลักที่กระตุ้นให้เกิดการเปลี่ยนแปลงทั้งด้านเศรษฐกิจ สังคม และสิ่งแวดล้อม ประกอบกับผู้บริโภคที่ตระหนักถึงผลกระทบต่อสิ่งแวดล้อมมากขึ้น ทั้งการใช้ผลิตภัณฑ์อย่างคุ้มค่า การทิ้ง การจัดเก็บ การนำไปกำจัดที่ขาดประสิทธิภาพ และการขาดแคลนทรัพยากร รวมถึง ปัญหาทางด้านการเปลี่ยนแปลงสภาพภูมิอากาศ อีกทั้งมีการเก็บภาษีนำเข้า ภาษีคาร์บอนและอื่น ๆ ซึ่งมีแนวโน้มจะเข้มงวดมากขึ้น ซึ่งปัจจัยเหล่านี้ อาจส่งผลกระทบต่อการดำเนินธุรกิจในระยะกลางและระยะยาว เช่น การเปลี่ยนแปลงของยอดขายแต่ละผลิตภัณท์ อันเนื่องมาจากแนวโน้มความต้องการซื้อสินค้าที่เป็นมิตรต่อสิ่งแวดล้อมมากขึ้น เป็นต้น บริษัทฯ จึงเล็งเห็นถึงความสำคัญของทรัพยากรธรรมชาติที่มีอยู่อย่างจำกัด และมุ่งพัฒนาคุณภาพผลิตภัณฑ์และนวัตกรรมเพื่อตอบสนองความต้องการของตลาดทั้งปัจจุบันและอนาคต

โดยมุ่งเน้นวิจัย พัฒนา และสร้างสรรค์นวัตกรรมให้เกิดผลิตภัณฑ์ใหม่ที่สร้างคุณค่าต่อสังคมและสิ่งแวดล้อม รวมทั้งเพิ่มมูลค่า ตอบสนองต่อความต้องการและความพึงพอใจของลูกค้า โดยการกำหนดนโยบายส่งเสริมการพัฒนานวัตกรรมทางธุรกิจที่มุ่งเน้นการสร้างนวัตกรรมในกระบวนการผลิตและการพัฒนาผลิตภัณฑ์ใหม่ที่เป็นมิตรต่อสิ่งแวดล้อมและส่งเสริมการพัฒนาคุณภาพชีวิตของชุมชนและสังคม รวมถึงส่งเสริมการวิจัยและพัฒนาร่วมกับหน่วยงานภายนอก เพื่อตอบโจทย์ด้านความคุณภาพและความปลอดภัยของผู้บริโภค รวมถึงการใช้ทรัพยากรอย่างมีประสิทธิภาพ

หน่วยงานที่ดูแลและกำกับงานวิจัยและนวัตกรรม

หน่วยงานที่ส่งเสริมและคิดค้นพัฒนานวัตกรรมผลิตภัณฑ์ คือ ฝ่ายวิจัยและพัฒนา ซึ่งรายงานตรงต่อกรรมการผู้จัดการ หน่วยงานดังกล่าวมีหน้าที่ในการรักษาความได้เปรียบทางการแข่งขันเชิงธุรกิจในด้านผลิตภัณฑ์ โดยมีการเปรียบเทียบข้อมูลผลิตภัณฑ์ทางธุรกิจในตลาดและพัฒนาผลิตภัณฑ์ให้ความแข็งแกร่งด้านการวิจัยและนวัตกรรม เพิ่มขีดความสามารถในการแข่งขัน เป็นไปตามความต้องการลูกค้าและทันต่อสถานการณ์แนวโน้มกระแสของลูกค้าในขณะนั้น

นโยบายการส่งเสริมและพัฒนานวัตกรรมทางธุรกิจ

บริษัทฯ เล็งเห็นถึงความต้องการของผู้บริโภค สังคม และกระแสโลกที่เปลี่ยนแปลงอย่างรวดเร็ว และให้ความสำคัญกับการวิจัยพัฒนาและสร้างสรรค์นวัตกรรม โดยมุ่งเน้นการส่งเสริมนวัตกรรมผลิตภัณฑ์ใหม่และนวัตกรรมเกี่ยวกับกระบวนการผลิต รวมถึงส่งเสริมการวิจัยและพัฒนาร่วมกับหน่วยงานภายนอก เพื่อตอบโจทย์ด้านความสะดวกสบาย ความปลอดภัยของผู้บริโภค และการอนุรักษ์สิ่งแวดล้อม

กระบวนการบริหารนวัตกรรม

เป้าหมาย

แนวทางการบริหารนวัตกรรมในกระบวนการผลิตและผลิตภัณฑ์

บริษัทฯ จัดทำโครงการจัดการนวัตกรรมอย่างต่อเนื่องเพื่อสร้างมูลค่าทางธุรกิจ ยกระดับคุณภาพชีวิตของชุมชนและสังคม เป็นมิตรต่อสิ่งแวดล้อม และสามารถตอบสนองต่อความต้องการลูกค้า โดยสอดคล้องกับหลักการพัฒนาอย่างยั่งยืนขององค์กร ผ่านแนวทางการพัฒนานวัตกรรมในกระบวนการผลิตและผลิตภัณฑ์ขององค์กร ในปีพ.ศ. 2567 บริษัทฯ มุ่งพัฒนาผลิตภัณฑ์ที่เป็นมิตรต่อสิ่งแวดล้อมตลอดห่วงโซ่อุปทาน สอดคล้องตามมาตรฐานสากล รวมทั้งดำเนินการในกระบวนการผลิตเพื่อพัฒนาให้มีประสิทธิภาพเพิ่มขึ้น

- ลงทุนในบุคลากรผู้เชี่ยวชาญ

การควบคุม กำกับ ดูแลการดำเนินงานตามมาตรฐานสากล และช่วยพัฒนาบุคลากรภายในให้มีศักยภาพเพิ่มมากขึ้น ยกระดับการดำเนินงานอย่างมีประสิทธิภาพ ในขณะเดียวกันก็ดำเนินการควบคุมมาตรฐานตามมาตรการขององค์กรอย่างเคร่งครัด

- ลงทุนเพื่อการวิจัยและพัฒนาผลิตภัณฑ์

การพัฒนาและคิดค้นนวัตกรรมและผลิตภัณฑ์ใหม่ที่ตอบสนองความต้องการของตลาด ทั้งในประเทศและระดับโลก ลดการใช้เม็ดวัตถุดิบดั้งเดิม (fossil-based) การนำขยะอินทรีย์หรือผลิตภัณฑ์จากธรรมชาติ รวมถึงพลาสติกรีไซเคิลไปบดหลอมและผ่านกระบวนการเพื่อนำกลับมาใช้เป็นวัตถุดิบในกระบวนการผลิตได้ใหม่ การลดขยะพลาสติก ลดการปล่อยก๊าซเรือนกระจก สอดคล้องตามหลักเศรษฐกิจหมุนเวียน

- ลงทุนในเทคโนโลยีใหม่

เป็นผู้นำทางด้านเทคโนโลยีการผลิต รวมทั้งพัฒนาและปรับปรุงกระบวนการผลิตให้มีประสิทธิภาพอย่างสม่ำเสมอ มีเครื่องจักรใหม่ที่มีประสิทธิภาพและความปลอดภัยสูง และสามารถลดการปล่อยก๊าซเรือนกระจก ลดการใช้พลังงาน ลดการสร้างมลภาวะต่อสิ่งแวดล้อม สนับสนุนพลังงานทดแทน และติดตั้งระบบดูดกลับเศษฟิล์มกลับเข้าสู่กระบวนการผลิตโดยตรงเพือลดการใช้เม็ดพลาสติกลง จากการรีไซเคิลโดยตรงกลับเข้าสู่กระบวนการ

- ลงทุนขยายฐานการผลิตทั้งในประเทศและต่างประเทศ

ความต้องการของลูกค้าที่เพิ่มมากขึ้น การขยายฐานการผลิตจึงมีความจำเป็น โดยปัจจุบัน บริษัทฯ มีฐานกำลังผลิตที่ประเทศประเทศไทย 2 แห่ง และที่ประเทศเวียดนาม 1 แห่ง

การบริหารนวัตกรรมด้านผลิตภัณฑ์

บริษัทฯ มุ่งพัฒนาและผลิตฟิล์มที่เป็นมิตรกับสิ่งแวดล้อมอย่างต่อเนื่อง มาตลอดหลายปี โดยมุ่งมั่นที่จะส่งต่อแนวความคิดด้านสิ่งแวดล้อมให้แก่ผู้มีส่วนเสียทั้งภายในและภายนอกองค์กร สร้างการปลูกฝังวัฒนธรรม รวมทั้งพัฒนาผลิตภัณฑ์ทางเลือกที่ตรงกับความต้องการของลูกค้า ผลิตภัณฑ์ที่เป็นมิตรต่อสิ่งแวดล้อมของบริษัทฯ ทั้งฟิล์มพลาสติกชีวภาพ (Bio-Based Film) ฟิล์มพลาสติกที่ย่อยสลายได้ทางชีวภาพ (Biodegradable Film) ฟิล์มพลาสติกจากพลาสติกที่ใช้แล้ว (Post-Consumer Recycled Film: PCR Film) ฟิล์มพลาสติกจากพลาสติกรีไซเคิลจากกระบวนการผลิต (Post-Industrial Recycled Film: PIR Film) และฟิล์มพลาสติกที่ผลิตจากพลาสติกชนิดเดียวกัน (Mono-Material Film) และยังพัฒนาผลิตภัณฑ์เพื่อพัฒนาฝ่ายออกแบบผลิตภัณฑ์ของบริษัทฯ ให้ความสำคัญในการควบคุมคุณสมบัติของผลิตภัณฑ์ทุกชนิด โดยฟิล์มพลาสติกที่เป็นมิตรต่อสิ่งแวดล้อมจะต้องมีคุณสมบัติเพียงพอต่อการใช้งานและความต้องการของลูกค้า รวมถึงผู้บริโภคด้วย และยังให้ความสำคัญต่อการออกแบบผลิตภัณฑ์อย่างยั่งยืน คำนึงถึงความรับผิดชอบต่อสิ่งแวดล้อม สังคม และบรรษัทภิบาล

ประเภทผลิตภัณฑ์ฟิล์มที่มีนวัตกรรมด้านสิ่งแวดล้อม (Green Products)

1. ฟิล์มพลาสติกชีวภาพ (Bio-Based Film)

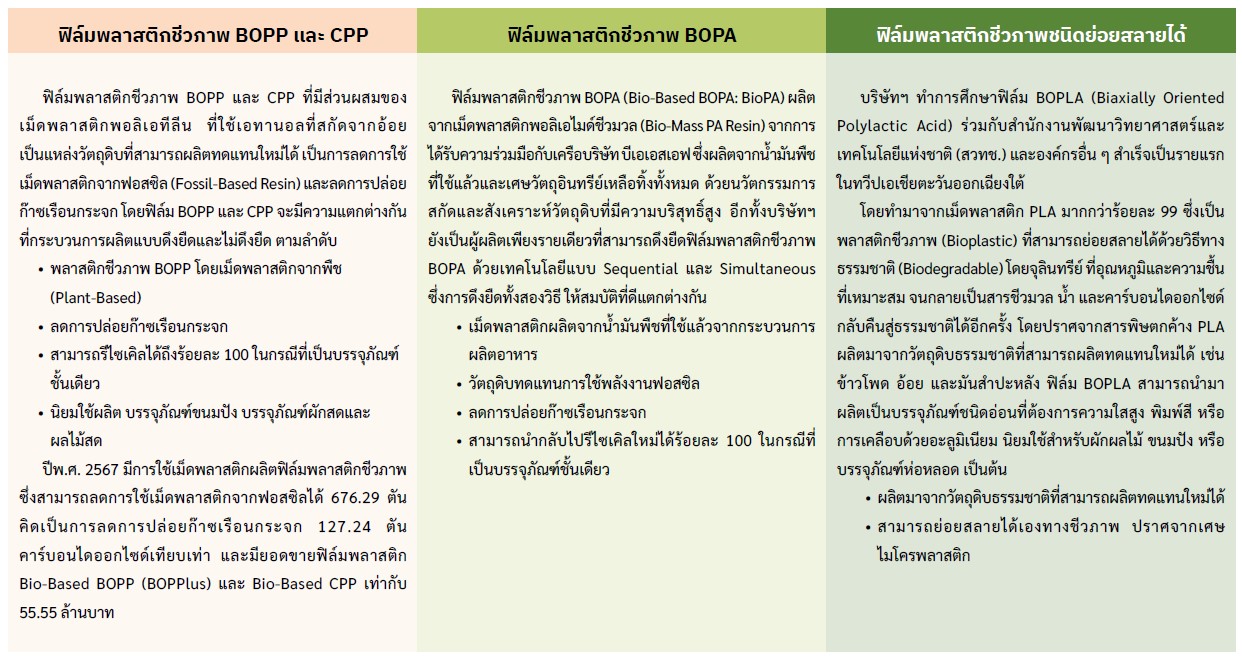

ฟิล์มพลาสติกชีวภาพที่บริษัทฯ พัฒนาอย่างต่อเนื่อง แบ่งออกเป็น 4 ชนิด คือ ฟิล์มพลาสติกชีวภาพ BOPP (Bio-Based BOPP) ฟิล์มพลาสติกชีวภาพ CPP (Bio-Based CPP) ฟิล์มพลาสติกชีวภาพ BOPA (Bio-Based BOPA) และฟิล์มพลาสติกชีวภาพชนิดย่อยสลายได้วยวิธีทางธรรมชาติ (Biodegradable Film)

2. ฟิล์มพลาสติกจากพลาสติกที่ใช้แล้ว (Post-Consumer Recycled Film: PCR Film)

ปัญหาขยะเป็นปัญหาสำคัญทั่วโลก จนเกิดปัญหามลภาวะขยะ ทั้งทางภาคพื้นดินและทางน้ำ ส่งผลกระทบต่อสิ่งมีชีวิต การนำขยะจากการบริโภคกลับเข้าสู่กระบวนการกลับมาใช้อีกครั้ง จึงเป็นอีกทางเลือกในการลดขยะให้น้อยลงได้ โดยบริษัทฯ เล็งเห็นความสำคัญเรื่องแนวคิดเศรษฐกิจหมุนเวียน จึงมีการพัฒนาผลิตภัณฑ์ Post-Consumer Recycled Film โดยบริษัทฯ ผลิตทั้งหมด 3 ชนิด คือ Post-Consumer Recycled Biaxially Oriented Polyethylene Terephthalate Film (PCR BOPET Film) และ Post-Consumer Recycled Biaxially Oriented Polyamide Film (PCR BOPA Film) รวมทั้ง Post-Consumer Recycled Biaxially OrientedPolypropylene Film (PCR BOPP Film)

ฟิล์มพลาสติก PCR-BOPET

ปัญหาขยะพลาสติกที่เป็นปัญหาระดับโลก และประเทศไทยเป็นประเทศที่มีปัญหาการปล่อยขยะลงสู่ทะเล บริษัทฯ มีการดำเนินการร่วมมือกับบริษัท อินโดรามา เวนเจอร์ส จำกัด (มหาชน) ซึ่งเป็นคู่ค้ารายสำคัญของบริษัทฯ และเป็นผู้ผลิตเม็ดพลาสติกรีไซเคิลชนิดพอลิเอทิลีนเทเรฟทาเลต (PET) รายหลักของโลกพลาสติก PET ที่ใช้แล้ว ถูกเก็บกลับเข้ามาทำกระบวนการรีไซเคิล ผ่านกระบวนการล้างทำความสะอาด คัดแยก บด หลอมด้วยความร้อน และหลอมอัดฉีด (Extrusion) ออกมาเป็นเม็ดพลาสติกรีไซเคิล ซึ่งเป็นการลดปัญหาขยะพลาสติกจากการบริโภคให้ลดลง โดยนำขยะพลาสติกหมุนเวียนเข้าสู่ระบบมาเป็นวัตถุดิบในการผลิตฟิล์มพลาสติก รวมถึงเป็นการสนับสนุนแนวคิดตามหลักเศรษฐกิจหมุนเวียน

ในปี 2567 บริษัทฯ มียอดขายรวมของฟิล์มพลาสติก PCR BOPET ประมาณ 4.55 ล้านบาทและสามารถลดการใช้เม็ดพลาสติกจากฟอสซิลโดยการเปลี่ยนมาใช้เม็ดพลาสติก PET จากพลาสติกที่ใช้แล้ว ประมาณ 63.10 ตัน คิดเป็นการลดการปล่อยก๊าซเรือนกระจกได้ 42.47 ตันคาร์บอนไดออกไซด์เทียบเท่า

ฟิล์มพลาสติก PCR BOPA

การพัฒนาฟิล์มพลาสติก BOPA จากพลาสติกที่ใช้แล้ว โดยนำเม็ดพลาสติกพอลิเอไมด์ (PA) ที่ผลิตจากขยะพลาสติกต่างๆ (Mixed Plastic Waste) ผ่านกระบวนการไพโรไลซิส (Pyrolysis) กลับมาเป็นเม็ดพลาสติก PA โดยร่วมมือร่วมกับเครือบริษัท บีเอเอสเอฟและนำเม็ดพลาสติก PAที่ผ่านการรีไซเคิลกลับเข้าสู่กระบวนการผลิตฟิล์มพลาสติกอีกครั้ง ซึ่งช่วยลดปัญหาขยะพลาสติกหลังการบริโภคให้ลดลง ซึ่งช่วยลดการปล่อยก๊าซเรือนกระจกลง

บริษัทฯ พัฒนาฟิล์ม PCR-BOPA ได้เป็นที่สำเร็จในปี 2564 และกำลังดำเนินการผลักดันเข้าสู่ตลาดอย่างต่อเนื่อง เพื่อลดการใช้เม็ดพลาสติกจากฟอสซิลและเปลี่ยนมาใช้เม็ดพลาสติก PA จากพลาสติกที่ใช้แล้วเป็นการทดแทน

ฟิล์มพลาสติก PCR BOPPและฟิล์มพลาสติก PCR CPP

เนื่องจากแนวคิดหลักเศรษฐกิจหมุนเวียน ส่งผลให้มีการส่งเสริมการใช้ทรัพยากรให้เกิดประโยชน์สูงสุด ซึ่งรวมถึงการใช้เม็ดพลาสติกหมุนเวียน โดยนำเม็ดพลาสติกพอลิโพรพิลีน (PP)โดยร่วมมือกับบริษัท เอชเอ็มซี โปลีเมอส์ จำกัด ในการพัฒนาร่วมกัน โดยฟิล์ม PCR BOPP และฟิล์ม PCR CPP ช่วยลดการใช้เม็ดพลาสติกจากฟอสซิลและยังช่วยสนับสนุนการพัฒนาบรรจุภัณฑ์ Mono Material เพื่อหมุนเวียนเข้าสู่ระบบต่อไป บริษัทฯ พัฒนาฟิล์ม PCR-BOPP และฟิล์ม PCR CPP สำเร็จในปีพ.ศ. 2567โดยเริ่มจำหน่ายสำหรับทดลองของฟิล์มพลาสติก PCR BOPPตั้งแต่ไตรมาสที่ 3 ของปีพ.ศ. 2567จำนวนยอดขาย 0.13 ล้านบาท ปริมาณ 0.92 ตัน คิดเป็นการลดการปล่อยก๊าซเรือนกระจกได้ 1.56 ตันคาร์บอนไดออกไซด์เทียบเท่า และฟิล์มพลาสติก PCR CPP เริ่มจำหน่ายในไตรมาสที่ 3 ของปีพ.ศ. 2567 ยอดขาย 0.14 ล้านบาท ปริมาณ 1.15 ตัน คิดเป็นการลดการปล่อยก๊าซเรือนกระจกได้ 1.51 ตันคาร์บอนไดออกไซด์เทียบเท่า

3. ฟิล์มพลาสติก จากพลาสติกรีไซเคิลจากกระบวนการผลิต (Post-Industrial Recycled Film: PIR Film)

กระบวนการผลิตฟิล์มพลาสติกจะมีขยะพลาสติกเกิดขึ้นเสมอ บริษัทฯ จึงมุ่งมั่นที่จะนำขยะพลาสติกกลับเข้าสู่กระบวนการผลิตฟิล์มพลาสติกให้ได้มากที่สุด เพื่อเป็นการลดขยะพลาสติกที่เกิดจากกระบวนการผลิต ช่วยลดขยะที่จะออกสู่ภายนอกโรงงานและชุมชนโดยรอบ และยังเป็นการเพิ่มมูลค่าให้กับขยะพลาสติก โดยสามารถนำกลับมาเป็นวัตถุดิบสำหรับผลิตผลิตภัณฑ์ต่างๆ อีกครั้ง อีกทั้งยังเป็นการลดต้นทุนวัตถุดิบของผลิตภัณฑ์ ในปีพ.ศ. 2567 บริษัทฯ ลดการใช้เม็ดพลาสติกจากฟอสซิลจากขยะพลาสติกภายในโรงงานเท่ากับ 18,329.14 ตันและยอดขายของฟิล์มพลาสติก PIR ทั้งหมดประมาณ 826.77 ล้านบาทคิดเป็นการลดการปล่อยก๊าซคาร์บอนไดออกไซต์ได้ 32,837.91 ตันคาร์บอนไดออกไซด์เทียบเท่า

4. ฟิล์มพลาสติกที่ผลิตจากพลาสติกชนิดเดียวกัน (Mono-Material Film)

บริษัทฯ มุ่งมั่นและสนับสนุนลูกค้าอย่างต่อเนื่องในแนวคิดเศรษฐกิจหมุนเวียน ฟิล์มพลาสติกที่เป็นผลิตภัณฑ์ของบริษัทฯ ส่วนใหญ่เป็นฟิล์มพลาสติกเพียงชนิดเดียว ซึ่งผลิตภัณฑ์ที่ส่งมอบสามารถนำไปผลิตเป็นบรรจุภัณฑ์ หรือผลิตภัณฑ์อื่นๆ และสามารถนำไปผลิตเป็นบรรจุภัณฑ์จากพลาสติกชนิดเดียวกัน (Mono-Material Packaging) ได้ อีกทั้งบริษัทฯ ยังพัฒนาผลิตภัณฑ์ฟิล์ม BOPP ร่วมกับลูกค้า เช่น ลูกค้าที่ผลิตบรรจุภัณฑ์ให้กับบริษัทที่ผลิตและจัดจำหน่ายขนมขบเคี้ยว เป็นต้น โดยให้ความร่วมมือในการสนับสนุนแนวความคิดที่บรรจุภัณฑ์มาจากวัสดุชนิดเดียวกัน (Mono-Material) เพื่อดำเนินการตามการใช้งานและความต้องการของลูกค้า ให้ลูกค้าสามารถนำไปผลิตได้จริง อีกทั้งส่งเสริมแนวคิดหลักเศรษฐกิจหมุนเวียน ช่วยลดขยะพลาสติกลงและสามารถรีไซเคิลพลาสติกได้มากขึ้น โดยในปีพ.ศ. 2567 ผลิตภัณฑ์ฟิล์มพลาสติก Mono-Materialที่ส่งต่อผลิตบรรจุภัณฑ์ Mono-Materialมีปริมาณเท่ากับ 4,072.20 ตัน ยอดขายเท่ากับ 387.32 ล้านบาท หากมีการดำเนินการกำจัดขยะอย่างถูกต้องผ่านกระบวนการรีไซเคิลและนำบรรจุภัณฑ์พลาสติก Mono-Materialหมุนเวียนกลับมาผลิตเป็นเม็ดพลาสติกรีไซเคิลได้ร้อยละ 100 จะพบว่าสามารถลดการปล่อยก๊าซเรือนกระจกได้ 7,661.44 ตันคาร์บอนไดออกไซด์เทียบเท่า

5. ฟิล์มพลาสติกกั้นผ่านสูง BOPP (High-Barrier BOPP Film)

ฟิล์มที่มีคุณสมบัติเป็นตัวกั้นผ่านสูง พัฒนาเพื่อลดหรือทดแทนการใช้ฟิล์ม Metallized ที่มีคุณสมบัติในการกั้นผ่านไอน้ำและแก๊สได้สูง โดยฟิล์มพลาสติก High-Barrier BOPPเป็นฟิล์มชนิด BOPP ที่ได้รับการพัฒนาให้มีคุณสมบัติในการกั้นผ่านสูง เมื่อนำไปประกบกับฟิล์มชั้นอื่น ๆ ที่เป็นชนิด PP และ PE ทำให้เป็นบรรจุภัณฑ์ที่ทำมาจากวัสดุชนิดเดียวกัน (Mono-Material Packaging) ซึ่งจัดเป็นชนิด Polyolefins(PP, PE) ช่วยให้สามารถรีไซเคิลได้และลดขยะพลาสติกมากขึ้น

6. ฟิล์มพลาสติก BOPA สำหรับบรรจุภัณฑ์ฉีกเป็นเส้นตรง (Straight Cut Retort)

ฟิล์มพลาสติก BOPA ที่มีการพัฒนาคุณสมบัติของฟิล์มพลาสติกที่มีคุณสมบัติช่วยให้การฉีกบรรจุภัณฑ์ง่ายขึ้น และเป็นเส้นตรง สะดวกต่อการใช้งานมากขึ้น โดยสามารถพัฒนาจนสำเร็จในปีพ.ศ. 2567 และได้เริ่มจำหน่ายสำหรับทดลองของฟิล์มพลาสติกBOPA สำหรับบรรจุภัณฑ์ฉีกเป็นเส้นตรง (Straight Cut Retort)ในไตรมาสที่ 4 ของปีพ.ศ. 2567

การบริหารนวัตกรรมด้านการผลิต

โครงการเพิ่มประสิทธิภาพของเครื่องจักรในสายการผลิต

สายการผลิตฟิล์มพลาสติก BOPP และ BOPET ใหม่ ซึ่งมีหน้ากว้างเครื่องจักรเพิ่มขึ้นร้อยละ 20 ผลผลิตต่อชั่วโมงเพิ่มมากขึ้นและใช้พลังงานลดลง ส่งผลให้ประสิทธิภาพในการผลิตเพิ่มขึ้นร้อยละ 60 เท่ากับ 0.35 กิโลวัตต์-ชั่วโมง/กิโลกรัมลดการใช้พลังงานเท่ากับ 42.72 กิโลวัตต์-ชั่วโมง คิดเป็น 165.31 ล้านบาท และลดการปล่อยก๊าซเรือนกระจกได้ 21,353.32 ตันคาร์บอนไดออกไซด์เทียบเท่า

โครงการพัฒนาระบบดูดกลับเศษฟิล์มกลับเข้าสู่กระบวนการผลิตโดยตรง

โครงการที่ติดตั้งระบบการดูดกลับเศษฟิล์มพลาสติก ที่เหลือทิ้งจากกระบวนการตัดขนาดฟิล์มพลาสติก และถูกดูดกลับเข้าระบบ ส่งกลับเข้าสู่กระบวนการผลิตผสมกับเม็ดพลาสติก และนำเข้ากระบวนผลิตฟิล์มพลาสติกอีกครั้ง โดยในปีพ.ศ. 2567 มีการเพิ่มระบบดูดกลับเศษฟิล์มกลับเข้าสู่กระบวนการผลิตโดยตรงเพิ่มขึ้น ซึ่งเป็นการลดการใช้เม็ดพลาสติกและลดการใช้พลังงานเท่ากับ 11.35 กิโลวัตต์-ชั่วโมง คิดเป็น 236.30 ล้านบาท และลดการปล่อยก๊าซเรือนกระจกได้ 20,700.65 ตันคาร์บอนไดออกไซด์เทียบเท่า

โครงการพัฒนาตัวดักฝุ่นโดยใช้กระบวนการควบแน่น (Cooling Trap)

โครงการที่เพิ่มประสิทธิภาพการใช้งานของตัวดักฝุ่นโดยใช้กระบวนการควบแน่นอย่างต่อเนื่อง โดยบริษัทฯ ดำเนินการพัฒนาและปรับปรุงตัวดักฝุ่นฯ ด้วยการเพิ่มพื้นที่ภายในให้สามารถกักเก็บฝุ่นได้มากขึ้น และยังเป็นการช่วยยืดอายุการใช้งานตัวดักฝุ่นฯ ได้นานขึ้น ส่งผลให้สามารถลดต้นทุนลง เพิ่มประสิทธิภาพการผลิตเพิ่มขึ้น ปีพ.ศ. 2567 บริษัทฯ สามารถลดต้นทุนเนื่องจากการลดการหยุดเครื่องจักร เท่ากับ 3.78 ล้านบาท

ผลการดำเนินงานการบริหารนวัตกรรม